Русское импортозамещение взорвали изнутри. Выход один

Заявления и указания по поводу импортозамещения мы слышим уже, почитай, полтора десятка лет. Как только начались первые экономические санкции, так, собственно, разговоры об этом не прекращаются. Однако – вопрос: насколько возможно что-то "импортозамещать", если делать это, по сути, не на чем. Отечественное станкостроение с развалом СССР фактически умерло, а Запад активно перекрывает нам каналы поставок высокотехнологичных компонентов для средств производства. Каковы шансы сейчас?

Всё было, но всё потеряли

Мысль о том, что развитая экономика не может существовать без станков, не нуждается в каких-то особенных подтверждениях. Без современных и высокотехнологичных станков невозможно произвести автомобиль, ракету, процессор и продукцию для оборонки, космической отрасли. И если в советское время станками, произведёнными в СССР, оснащались даже промышленные гиганты в Германии, то сегодня всё как раз наоборот. Наша промышленность, к сожалению, практически полностью зависит от импортных станков и их комплектующих.

Крах отечественного станкостроения в 1990-х годах был ужасающим. Этот процесс достаточно ярко был проиллюстрирован в одном из самых крупных исследований последних лет по теме станкостроения в России – докладе "Становой хребет экономики", подготовленном в 2021 году главой аналитического бюро "СОНАР-2050" Иваном Лизаном. В частности, там говорится:

Таким образом, в 1990 году советское станкостроение скатилось до объёмов производства, которых советская власть планировала достичь в 1942 году, а в кризисный 2008 год российский станкопром повторил показатели Российской империи, которая в 1913 году изготовила 1800 станков.

Крах отечественного станкостроения в 1990-х годах был ужасающим. Фото: Oleg Sai/Shutterstock

Крах отечественного станкостроения в 1990-х годах был ужасающим. Фото: Oleg Sai/Shutterstock

Ещё более печальные цифры содержатся в докладе НИУ ВШЭ "Рынок продукции станкостроения" от 2020 года. Там говорится, что если в 1990 году годовая потребность русской промышленности составляла 200 тыс. станков, то к 1994 году она сократилась до 100–145 тыс. К 1993-му Россия сократила выпуск металлорежущих станков более чем наполовину (с 50 до 24 тыс. штук). Деревообрабатывающих станков стали производить на треть меньше (спад с 18,7 до 11,3 тыс. штук), а кузнечно-прессовых машин – на 65% (с 21 до 5,7 тыс. штук).

Однако сильнее всего пострадал самый технологичный сектор – производство станков с числовым программным управлением (ЧПУ) – сокращение с 14 тыс. штук до 1 тыс.

Конечно, восставшая из пепла СССР Россия уже не была таким большим государством, и такое количество станков было просто не нужно экономике. Но тогда возникает вопрос, почему мы не увидели разумного сокращения сообразно потребностям промышленности (если такое сокращение вообще было необходимым), а увидели коллапс и тотальное разрушение отрасли.

А ведь в советские годы наши станки широко шли на экспорт, который даже приходилось ограничивать (в том числе и в соцстраны). На пиковые объёмы производства советское станкостроение вышло к 1980-м. К примеру, в 1988 году СССР поставил на экспорт 7,1 тыс. металлорежущих станков и ещё 4,2 тыс. кузнечно-прессовых машин.

Таблица по экспорту станков из СССР, по данным доклада "СОНАР-2050". Скриншот страницы сайта sonar2050.org

Таблица по экспорту станков из СССР, по данным доклада "СОНАР-2050". Скриншот страницы сайта sonar2050.org

С тех пор произошли изменения и на мировом рынке станкостроения – его центр переместился из Северной Америки и Европы в Азию, а Китай стал одним из лидеров в производстве станков. Россия же стала стабильно отставать, будучи крайне зависимой от импорта как самих станков, так и их комплектующих.

Сейчас отечественные станкостроители отстают от иностранных компаний на десятилетия, притом что мировые станкостроители раз в 7–10 лет проводят перевооружение своих производств. Потребности СГ (Союзного государства. – прим. Царьграда) и ЕАЭС обеспечиваются собственным производством станков лишь на 20%, однако это станки нижнего ценового сегмента, лишь порядка 7% отечественных станков оснащены ЧПУ, которое производится преимущественно из импортных комплектующих,

– сказано в докладе "СОНАР-2050".

Пытались навести порядок

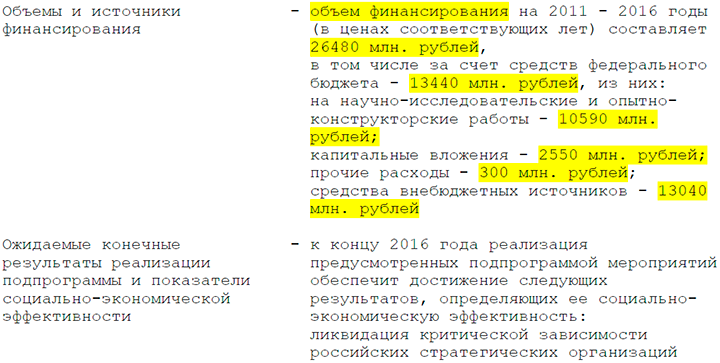

Конечно, ситуацию видели наверху и пытались как-то вдохнуть новую жизнь в отечественное станкостроение. Первая масштабная попытка произошла в 2011 году, когда была запущена подпрограмма "Развитие отечественного станкостроения и инструментальной промышленности", которая была частью федеральной целевой программы "Национальная технологическая база". Цель подпрограммы – подготовить к концу 2016 года серийное производство средств для переоснащения машиностроительных предприятий России.

На тот момент это была единственная масштабная подпрограмма, которая касалась всей станкостроительной отрасли. Судите сами: она предполагала создание с нуля практически 30 новейших образцов станков для разных сфер русской промышленности. Потенциально она была способна на долгие годы вперёд обеспечить России промышленный технологический суверенитет.

Ревизию выполнения задач, поставленных перед Минпромторгом по этой подпрограмме, провело в конце 2015 года Контрольное управление президента (КУП) России (документ есть в распоряжении Царьграда).

По подпрограмме 2011 года было выделено 26,4 млрд рублей (13,4 – из бюджета и 13 млрд – из внебюджетных источников). На первом этапе (до 2013 года) предполагалось проведение научно-исследовательских и опытно-конструкторских работ (НИОКР) за 7,2 млрд рублей (и 5,8 млрд рублей, привлечённых предприятиями в виде кредитов под залог активов).

Фрагмент паспорта подпрограммы "Развитие отечественного станкостроения и инструментальной промышленности". Скриншот страницы сайта www.consultant.ru

Фрагмент паспорта подпрограммы "Развитие отечественного станкостроения и инструментальной промышленности". Скриншот страницы сайта www.consultant.ru

На 101 НИОКР в рамках подпрограммы истратили 11,2 млрд рублей. Результат: было разработано 26 образцов станков. Однако внедрить из них можно было только 17. И лишь один из этих 17 станков был высокотехнологичным. 14 НИОКР вообще были признаны бесперспективными и не отвечающими интересам рынка.

Предпринимаемые меры господдержки ожидаемого результата не дали,

– говорится в заключении КУП.

Это подтверждается цифрами. Выпуск продукции в области станкостроения по итогам 2014 года составил 6,8 млрд рублей, сократившись в сравнении с 2013 годом в два раза. Иными словами, очень похоже на то, что подпрограмма вместо пользы причинила вред промышленности.

Программные мероприятия планировались Минпромторгом России в отсутствие достоверной информации о состоянии станочного парка отечественных машиностроительных предприятий, их потребности в оборудовании, объёмах экспорта и импорта станкоинструментальной продукции,

– сказано в документе.

В итоге бюджетные траты были признаны Контрольным управлением президента неэффективными, подпрограмма была закрыта, а её цели переданы в подпрограмму "Станкоинструментальная промышленность".

Раз программу закрыли, цели не выполнили, то получается, что сумму ущерба для бюджета тут можно считать равной сумме, которая изначально выделялась на реализацию. Вот так бездарно ушли в песок более 20 млрд рублей.

Ситуация с этим провалом оказалась такой вопиющей, что на неё обратил внимание генпрокурор Игорь Краснов, который в апреле 2021 года заявил, что в Минпромторге прошла проверка, которая выявила срывы программ по импортозамещению в ряде чувствительных отраслей, включая станкостроение. Кстати, Генпрокуратура заявила и о срыве в святая святых – в импортозамещении комплектующих для военной промышленности.

Скриншот страницы сайта ria.ru

Скриншот страницы сайта ria.ru

Краснов тогда анонсировал проверку в Минпромторге, однако о её результатах в открытых источниках информации нет. Царьград направил официальный запрос в Генпрокуратуру России о результатах проверки, но на момент публикации материала ответ не поступал.

Ещё за год до закрытия подпрограммы, в 2015 году, президент Владимир Путин подписал поручение ПР-1363, которым предписывал тогдашнему премьеру Дмитрию Медведеву организовать мероприятия по определению приоритетных направлений развития станкоинструментальной отрасли с целью "перевооружения" промышленности на отечественные станки. Отдельно поручалось разработать меры по локализации производства комплектующих для станков.

Выдержки из поручения президента России ПР-1363 от 14.07.2015 г. по развитию станкостроительной отрасли. Скриншоты страниц сайта www.rsz.ru

Выдержки из поручения президента России ПР-1363 от 14.07.2015 г. по развитию станкостроительной отрасли. Скриншоты страниц сайта www.rsz.ru

И что же было дальше? Дмитрий Медведев, действительно, провёл руками правительства ревизию отрасли и уже в 2016-м в Коломне при посещении крупнейшего станкостроительного предприятия "Группа СТАН" заявил на заседании президиума Совета при Президенте по модернизации экономики, что рынок станкостроения в России в 2015 году оценивался "приблизительно до 100 млрд рублей". А далее – просто картина маслом: доля импорта (барабанная дробь!) – почти 80%.

Фрагмент стенограммы выступления Д. Медведева в 2016 году на заседании президиума Совета при Президенте по модернизации экономики и инновационному развитию России. Скриншот страницы сайта government.ru

Фрагмент стенограммы выступления Д. Медведева в 2016 году на заседании президиума Совета при Президенте по модернизации экономики и инновационному развитию России. Скриншот страницы сайта government.ru

Ну, а "реализованная" подпрограмма в рамках ФЦП "Национальная технологическая база" – это как раз и есть провалившаяся в тартарары подпрограмма 2011 года. Вишенка на торте: тогдашний премьер сказал также, что в 2016 году на поддержку станкостроения из бюджета выделят 2,7 млрд рублей, что больше, чем годом ранее, когда казна раскошелилась на 1,5 млрд. О том, что вообще-то подпрограмма 2011 года принесла убытки более чем в 20 млрд рублей и была с позором закрыта, тогдашний глава кабмина, конечно, тактично умолчал.

Что получили сейчас?

По общему мнению, ситуация со станкостроением в России остаётся тяжёлой. В докладе бюро "СОНАР-2050", выдержки из которого мы уже приводили, характеристика дана следующая:

Стоит отметить, что в российском станкостроении доминируют предприятия малого и среднего бизнеса с численностью работников менее 250 человек, отсутствием узкой специализации, преобладанием неполного производственного цикла и крайне широкой географией расположения предприятий. Производство станков крайне зависит от импортных узлов и комплектующих, доля которых колеблется в пределах от 40 до 70% от общей стоимости готового изделия.

То есть мы не можем сказать, что станкостроения совсем нет. Напротив, оно есть, но мало значит само по себе без импортных деталей.

В России всего есть три или даже четыре станкостроительных кластера: в 2012 году "Группа СТАН" объединила вокруг Стерлитамакского станкостроительного завода часть таких предприятий, затем появился первый станкостроительный кластер в Санкт-Петербурге. В 2013 году на арену вышел "Ростех", который создал холдинг "Станкомпром", объединив входящие в госкомпанию заводы. В 2014 году ещё один кластер появился в Липецке (ПАО "СТП – Липецкое станкостроительное предприятие", "Свободный Сокол", "Флюидмаш" и другие).

Сейчас в России есть 80 станкостроительных предприятий. Из них 56 строят металлорежущие станки, 24 – кузнечно-прессовое оборудование. Ещё 29 заводов производят инструмент. В станкостроении сейчас заняты всего 8 тыс. сотрудников.

Что же касается ЧПУ, то есть "мозгов" для станков, то мы привыкли слышать, что своих систем числового управления у нас нет, но это не совсем так. Их серийно производят семь предприятий в России, утверждается в докладе "СОНАР-2050". Причём это не доработки советских систем и не адаптация старых западных, а целиком отечественные разработки.

Соревнования по токарным работам на станках с ЧПУ в рамках чемпионата по профмастерству на Ульяновском станкостроительном заводе. Фото: Любимов Андрей/Агентство "Москва"

Соревнования по токарным работам на станках с ЧПУ в рамках чемпионата по профмастерству на Ульяновском станкостроительном заводе. Фото: Любимов Андрей/Агентство "Москва"

Если считать в качестве критериев отечественных ЧПУ наличие в их основе отечественной компонентной базы, оригинальную разработку (схемотехнику) и ПО, то полностью отечественными можно назвать три системы ЧПУ. Три системы ЧПУ – это очень хороший показатель, на весь мировой рынок всего 5-6 производителей ЧПУ, выпускающих конкурентоспособные системы,

– говорится в докладе.

Ну и, собственно, а почему важно иметь свои ЧПУ? Потому что зарубежные производители грешат тем, о чём, кстати, уже говорил сам Дмитрий Медведев ещё в 2013 году во время посещения инжинирингового центра при МГТУ "Станкин".

Работа лабораторий Московского государственного технологического университета "Станкин". Фото: Киселёв Сергей/Агентство "Москва"

Работа лабораторий Московского государственного технологического университета "Станкин". Фото: Киселёв Сергей/Агентство "Москва"

В частности, он указал, что тот или иной производитель станка запрещает покупателю его разбирать, отслеживает его местонахождение по GPS, регулярно снимает все данные о его использовании и даже может удалённо остановить его работу.

Значительная часть оборудования, которое мы получаем по импорту, работает таким образом, что мы в полной мере зависим от решений, которые принимаются в других странах, вплоть до включения самого станка. Если всё это происходит через Глобальную сеть, то всем понятно: в любой момент этот краник можно завернуть. И это, конечно, вопрос нашей технологической независимости,

– сказал тогда Медведев.

Надежда умирает последней

Происходящее с импортозамещением в отрасли к началу 2020-х годов сложно оценивать в каких-то реальных показателях. Создаётся впечатление, что для удовлетворения запроса на импортозамещение в станкостроении необходима не реальная работа, а постоянная постановка задач, целей, перезапуск программ с датами, которые всё дальше отодвигаются в будущее.

Судите сами: после провала подпрограммы 2011 года, то есть в 2016 году, её цели были переданы в программу "Станкоинструментальная промышленность". Но эта программа имеет горизонты достижения целей на период аж до 2035 года (теперь уже – под вывеской "Стратегия развития станкоинструментальной промышленности", распоряжение правительства от 5 ноября 2020 г. № 2869-р).

Одна из целей Стратегии, помимо повышения локализации комплектующих, – "обеспечение долгосрочного роста производства станкоинструментальной продукции со средним темпом на уровне 5,7 процента в год с 2020-го до уровня 79,5 млрд рублей к 2035-му".

В августе 2020-го правительство утвердило правила субсидирования производителей станкоинструментальной продукции, а спустя два с половиной года Кабмин расширил программу поддержки, включив в него производителей промышленных роботов и робототехнических устройств.

Уже в 2023 году стало известно, что на самом деле параметры федерального проекта… пока не озвучены. Как сообщили в Минпромторге, ФЦП по развитию станкоинструментальной отрасли в 2023 году было решено перезапустить, её обновлённая редакция будет представлена во II квартале 2023 года.

Поэтому и о финансировании профильной программы пока сказать нечего – контрольные цифры просто не озвучивались. Зато широко транслируются цели и задачи – в рамках упомянутой Стратегии до 2035 года. Там же содержится объяснение того, почему задачи формулируются в одном документе, а финансовая часть – в другом, которого пока почему-то нет. В Стратегии сказано, что "Стратегия как документ отраслевого планирования включает цели, задачи, приоритеты и способы их достижения".

Наконец, станкостроение затрагивается и госпрограммой "Развитие промышленности и повышение её конкурентоспособности" (сроки реализации 2013-2030 годы). Программа настолько обширная, что, кроме целевого для станкостроения проекта "Развитие производства средств производства", включает в себя также такие далёкие от станкостроения проекты, как "Чистый воздух" или "Оздоровление Волги". В 2022-2024 годах на госпрограмму выделена впечатляющая сумма в 1,7 трлн рублей.

"Госаппарат не умеет играть в такие игры"

Так в чём же основания проблема? Ведь и документы по планированию есть, и деньги бюджетные льются буквально рекой. Ведь всем всё понятно и очевидно.

У нас на протяжении достаточно долгого времени и такого документа, как стратегия, не было. Её делали в виде подпрограммы импортозамещения – и всё. Несколько лет назад такую стратегию приняли и, честно говоря, она вызвала очень большой скепсис у специалистов. Потому что там базовые процессы, которые должны были быть учтены, оказались пробелом. Откровенно говоря, создавалось впечатление, что стратегию приняли для того, чтобы снять упрёки со стороны Генпрокуратуры, которая высказывала претензии в порядке общего надзора,

– сказал в беседе с Царьградом экс-проректор (с 2017-го), а потом и.о. ректора (в 2021-м) Московского государственного технологического университета "Станкин" Андрей Пинчук.

По его словам, основная проблема топтания на месте состоит в том, что станкостроение – это интегратор других процессов. К примеру, создание композитных материалов, робототехника. Ведь современный станок – это не просто обрабатывающее устройство, а робототехнический комплекс, для работы которого необходимо задействовать соответствующие технологии, например, безлюдное производство, ЧПУ, комплексные программы.

То есть за каждым из этих элементов стоит своя отрасль. И когда мы говорим, что отрасль станкостроения в кризисе, это связано с тем, что в кризисе находятся те отрасли, интегратором которых она является. Так что когда вы пытаетесь реанимировать этого интегратора без понимания, что для этого нужно реанимировать составные части интеграции, вы всегда будете получать отрицательный эффект,

– уверен Пинчук.

Поэтому сейчас государственное планирование построено по дискретному принципу – каждая сфера администрируется отдельно, без понимания сложных взаимосвязей, отметил он. Станкостроение никогда не будет "вещью в себе".

Следующая проблема, которой, кстати, вообще не касалась ни одна подпрограмма, программа или стратегия, – это кадровый дефицит. На следующий год, отмечает эксперт, в ОПК России ожидается нехватка до 400 тыс. работников.

Возникает вопрос: где эти сварщики и другие специалисты, которые будут работать на этом сверхэффективном оборудовании? Этих кадров элементарно нет. Более того, нет заказов на подготовку этих кадров. Тот же "Станкин", которым я руководил, мог бы решить эту задачу, но – куда эти кадры направлять? Где они будут работать и за какие деньги? У нас кадры, которые готовили "Станкин" и "Бауманка", шли прямиком работать в иностранные представительства,

– отметил Пинчук.

Тут и впрямь возникает вопрос: а почему, собственно, кадровый вопрос вообще ни разу не ставился в рамках программ по станкостроению? Такое ощущение, что авторы госпрограмм полагают, что "были бы станки, а уж работников мы найдём" или же что станки чудесным образом будут работать сами по себе.

Либо вы определяете, что выводите станкостроение из обычного околокоммерческого цикла рентабельности и вручную разгоняете отрасль, понимая, что это планово убыточная история со своим особым инструментом регулирования. Либо вы каким-то чудом создаёте очень сложный механизм регулирования всех параллельных отраслей – от робототехники и композитов до технологий производства и подготовки кадров. Но у нас, судя по всему, госаппарат ещё не умеет играть в такие сложные игры,

– заметил Пинчук.

Что с того?

Итог выглядит крайне удручающе. Даже если посмотреть на все попытки поднять станкостроение с колен с начала 2010-х годов, уже видно, что задача гораздо сложнее, чем её пытаются представить. Проблема со станкостроением упирается также в сам вопрос импортозамещения, как такового. Есть серьёзные сомнения в том, реально ли его добиться в принципе. Ведь в странах теперь уже развитого станкостроения – Южной Корее, Китае – есть доступ к мировым поставкам материалов, включая редкоземельные элементы или особо технологичные компоненты. Есть доступ к неограниченной рабочей силе, то есть кадрам, как в Поднебесной. Есть трансферы технологий между промышленными гигантами, работающими в режиме кооперации.

Ничего из этого про Россию сказать, к сожалению, в полной мере нельзя. То есть можно сколько угодно ставить в стратегиях вопрос о том, что к такому-то году у нас есть задача заместить иностранные узлы и целые станки собственными. И давать на это много-много денег. Но вот никто не может сказать, насколько эта задача выполнима в принципе, так как она измеряется вовсе не бюджетными миллиардами. Как никто не может сказать, какова будет геополитическая ситуация через год, два, пять лет.

По мнению Андрея Пинчука, у России есть единственный выход – частичный переход на плановую экономику (ни в коем случае не полный, так как он "убьёт" её, выражаясь его словами). Этот подход широко применялся, например, во Франции, где получил название директивного подхода или дирижизма. Он предполагает планирование по индикативным показателям, а не по "количествам штук". При таком подходе станкостроение могло бы быть выведено в отдельный сектор именно как интегратор других отраслей.

Станкостроение заслуживает особого подхода, так как без него промышленности в стране нет и не будет в принципе. Фото: Царьград

Станкостроение заслуживает особого подхода, так как без него промышленности в стране нет и не будет в принципе. Фото: Царьград

Есть подозрение, что без осознания всей проблемы как целого громадного комплекса задач, дела будут становиться всё хуже и хуже. Ведь, ещё раз, станкостроение заслуживает особого подхода, так как без него промышленности в стране нет и не будет в принципе.